فولاد ST37 و ST52 را بیشتر بشناسید

فولاد و آلیاژها در صنایع مختلف از جایگاه ویژهای برخوردار هستند. جالب است بدانید که ۹۹ درصد آلیاژهای صنعتی بر اساس فولاد هستند. در این بین نیز فولاد ساختمانی ۹۵ درصد کل سهم فولادهای مورد استفاده در جهان را شامل میشود. دسته فولادهای ساختمانی حاصل تقسیمبندی فولادها بر اساس کاربرد آنها در صنعت است. فولادهای زنگنزن، فولادهای ابزار، فولادهای خوشتراش و فولادهای فنر از جمله دستهبندیهای دیگر فولادها بر اساس کاربرد آنها در صنعت میباشد.

فولادهای ساختمانی یا نرمه که عموما از نوع فولادهای ساده کربنی هستند، بیشتر در ساخت و ساز به کار میروند. خواص فیزیکی و مکانیکی مناسب، سهولت در جوشکاری و برشکاری، هزینه پایین شکلدهی و قیمت به صرفه از جمله عواملی هستند. که این فولادها را به بهترین گزینه برای استفاده در ساختمانسازی و همچنین کاربرد وسیع در دیگر صنایع مانند خودروسازی، کشتیسازی و معادن تبدیل کرده است.

تفاوت در فولاد ST37 و ST52

از تفاوتهای فولاد ST37 و ST52 میتوان به شکلپذیری کمتر و استحکام فشاری بیشتر فولاد ST52 به علت داشتن درصد بالاتری از کربن در ترکیب شیمیایی خود اشاره کرد.

معرفی فولاد ST37

فولاد مشهور و پرکاربرد ST37، جزوی از فولادهای ساختمانی (فولاد نرمه) و زیر مجموعه فولادهای غیرآلیاژی است. این آلیاژ فولاد با توجه به ترکیب شیمیایی در زمره فولادهای نرم (کم کربن) با درصد کربن کمتر ۰/۲۵ درصد قرار میگیرد. یکی از شکل های آلیاژ ST37 در حالت ورق سیاه است و قیمت ورق سیاه ST37 به عواملی مانند وزن و ابعاد آن بستگی دارد. اسم گذاری فولاد ST37 بر طبق استاندارد DIN 17006 انجام گرفته است. در این استاندارد، عدد پس از حروف ST که نشاندهنده پایه فولاد بودن آلیاژ است، استحکام کششی نهایی فولاد را بر مبنای کیلوگرم بر میلیمتر مربع بیان میکند. در نتیجه استحکام کششی این فولاد، ۳۷ کیلوگرم بر میلیمتر مربع است. در استاندارد تولید این فولاد برخی از پسوند و پیشوندها در نامگذاری فولاد ذکر میشود که روش تولید یا بهینهسازی فولاد را نشان میدهد.

برخی ویژگی ST37

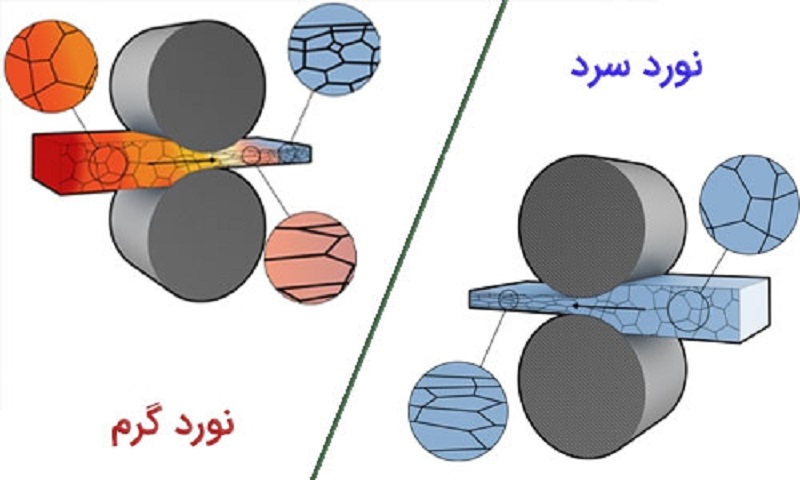

در نامگذاری جدید این آلیاژ ابتدا حرف S و سپس استحکام تسلیم فولاد بر اساس مگاپاسکال گفته میشود. کمکربن بودن این آلیاژ، سبب بروز خواص شکلپذیری سرد، جوشکاری و برشکاری عالی آن شده است. قابل به ذکر است استحکام و انعطافپذیری در فولادها دو ویژگی مقابل هم هستند. فولادهای بسیار سخت انعطافپذیری کمی دارند؛ اما در این آلیاژ دو ویژگی انعطافپذیری و استحکام به شکل مطلوبی وجود دارد.

خواص فیزیکی ومکانیکی فولاد ST37

استحکام کششی نهایی این آلیاژ همانطور که از نام آن مشخص است به طور طبیعی ۳۷ کیلوگرم بر میلیمتر مربع، برابر با ۳۶۲ مگاپاسکال است. عملیات فولادسازی، عملیات حرارتی (تنشگیری و نرماله کردن) و سختکاری سطحی از عواملی هستند که میتوانند استحکام و خواص دیگر فولاد ST37 را تغییر دهند. برای مثال نوع درجه ۳ این آلیاژ مقاومت به ضربه و خواص جوش بهتری را ارائه میدهد.

با در نظر گرفتن این آلیاژ به شکل ورق، مقدار تنش تسلیم و کربن در درصد ترکیب شیمیایی برای ضخامت برابر یا کمتر از ۱۶ میلیمتر و مقدار استحکام کششی برای ضخامت کمتر از ۳ میلیمتر حساب شده است.

کاربرد فولاد ST37

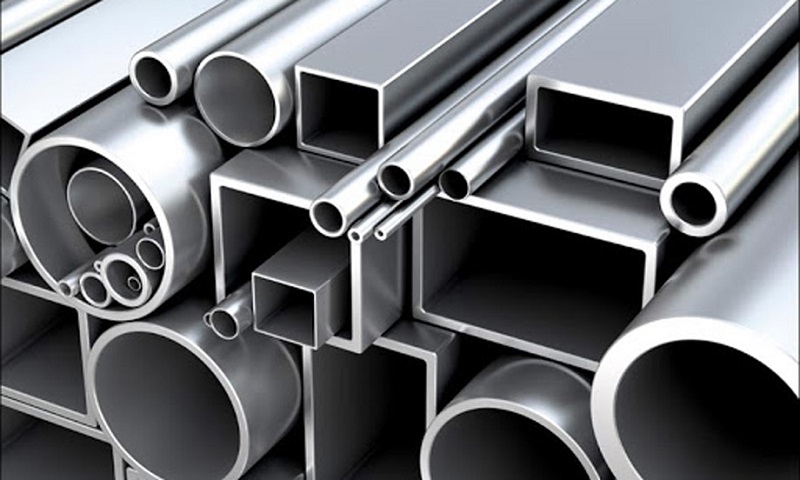

این نوع فولاد میتواند به اشکال مختلفی نظیر ورق، میلگرد، تیرآهن، نبشی و انواع لوله به کار رود. بیشترین کاربرد این فولاد در ساخت اسکلت و سازههای فلزی است. کاربردهای فولاد St37 به شکلهای زیر میتواند باشد:

کاربرد ورق فولاد St37

ورق ST37 یا ورق سیاه جهت ساخت مقاطع فولادی مانند پروفیل، میلگرد، تیرآهن و نبشی مورد استفاده قرار میگیرد. همچنین خود ورق سیاه در صنایع خودروسازی (بدنه خودرو)، ورق پانچ و صفحات مشبک، صفحه ستون ساختمان، لوازم خانگی مانند یخچال و لباسشویی و ساخت دستگاههای صنعتی کاربرد دارد.

کاربرد میلگرد فولاد St37

میلگرد St37 دارای خواص مکانیکی و عمر بالایی است. این محصول در صنایع ساختمان و راهسازی، قطعات ماشینها، اسکلت پل و ساختمانها، کشتیسازی، ساخت لوله و قطعاتی مانند پیچ و مهره، میله و محور کاربرد فراوان دارد.

کاربرد نبشی فولاد St37

این فولاد به صورت نبشی در گریدهای مختلف تولید میشود. نبشی St37 به روش پرسی از ورق سیاه تولید میشود که دامنه ضخامت بین ۲ تا ۶ میلیمتر است و کاربردهای ساختمانی دارد.

کاربرد لوله فولاد St37

لوله St37 در گروه لولههای کربن استیل قرار میگیرد. این محصولات در لولهکشی گاز ساختمانها کاربرد دارد. لوله مبلی که با نامهای لوله سبک و لوله روغنی نیز شناخته میشود، میتواند از فولاد St37 ساخته شود. این لولهها به دلیل سبکی در صنایعی مانند خودروسازی، دوچرخهسازی و مبلمان کاربرد دارد. لولههای درزدار نیز رول ورقهایی هستند که توسط غلتکهای نورد سرد به شکل گرد درآمده و سپس درز موجود در خم انتهایی ورق، به وسیله جوشهای مخصوص برطرف میشود. ورق St37 میتواند ماده اولیه جهت تولید این لولهها باشد.

فولاد ST52 چیست؟

فولاد St52 با نام فولاد منگنز کمکربن نیز شناخته میشود. این نوع فولاد دستهای از فولادهای کمکربن آلیاژی هستند که از نظر کاربرد صنعتی در دسته فولادهای ساختمانی قرار دارند. فولاد St52 مطابق با استاندارد DIN 17006 تولید میشود. که البته امروزه این استاندارد منسوخ شده و با DIN EN 100271 جایگزین شده است. عدد پس از حروف ST نشاندهنده این است که تنش تسلیم نهایی این فولاد ۵۲۰۰ کیلوگرم بر سانتیمتر مربع است. همانند ST37، برای این فولاد نیز ردهبندی کیفیت ۱ تا ۳ در نامگذاری آن گفته میشود. این فولاد در گرید ۳ کاربرد بیشتری دارد. قیمت ورق سیاه ST52 میتواند متاثر از این ردهبندی باشد.

عموما در انتهای نام این فولاد حرف N قرار میگیرد که نشاندهنده نرمالیزه شدن آن است. چقرمگی یا میزان جذب انرژی در این نوع فولاد مطلوب بوده و خواص جوشکاری مناسبی دارد. به طوری که این فولاد در عملیات جوشکاری حوزه سازههای ساختمانی نیازی به پیشگرم و پسگرم نخواهد داشت. آسان بودن جوشکاری این فولاد سبب میشود تا پس از عملیات جوشکاری دارای استحکام و چقرمگی مناسبی باشد. در فولادهای ساختمانی از این جنس اغلب خوردگی یکنواخت اتفاق میافتد. در صورتی که اگر در آن از فولاد زنگنزن استفاده میشد، سازه به دلیل مشکل خوردگی موضعی دچار تخریب ناگهانی میشد. وجود خواص شکلپذیری مطلوب و استحکام بالا از خواص منحصربهفرد این فولاد است. از مزیتهای این فولاد عملکرد بسیار خوب در دماهای بالا و پایین است.

خواص فیزیکی و مکانیکی فولاد ST52

وجود عنصر فسفر در ترکیب شیمیایی این فولاد منجر به ایجاد خاصیت ماشینکاری، برادهبرداری و استحکام در دمای بالا میشود. وجود عنصر گوگرد نیز به افزایش خاصیت ماشینکاری کمک میکند. سیلیسیم عنصر اصلی افزایشدهنده استحکام تسلیم و خاصیت ارتجاعی آن است. منگنز نیز عنصری است که با حضور خود، سختی، سختیپذیری، نقطه تسلیم و استحکام نهایی فولاد را افزایش میدهد.

کاربردهای فولاد ST52

کاربرد وسیع این فولاد در صنایع بالادستی و مادر باعث شده که با نام زیربنایی و ساختاری شناخته شود. این فولاد به شکلهای مختلفی تولید شده و در صنایع گوناگون به مصرف میرسد.

کاربرد نبشی فولاد ST52

ورق سیاه ST52 عموما در ضخامتهای بالا تولید میشود. بنابراین این فولاد با روش فابریک به نبشی تبدیل میشود. در ساخت دکلهای مخابراتی بزرگ و ساخت پلتفرمهای فلزی از نبشی نیز استفاده میشود و در صورتی که نبشی نیازمند تحمل وزن بالا باشد آن را از این نوع فولاد میسازند. قابهای فلزی مورد نیاز صنعت همواره بزرگتر بوده و نیازمند خواص مکانیکی بالاتر است. در چنین مواردی استفاده از فولاد ST52 جهت تولید قاب فلزی، ایدهآل است. همچنین نبشی از این جنس برای ساخت ساپورت سازهها نیز به کار میرود. در ساخت ساپورت برای لوله در مسیرهای خط لوله و واحدهای پالایشگاهی نیز از فولاد St52 استفاده میشود.

کاربرد لوله فولاد ST52

لوله سیلندری ST52 از خانواده لولههای سیلندری و نوعی لوله مانیسمان است. از این لوله در سیستمهای هیدرولیک فشار قوی جهت حفاریهای نفتی استفاده میشود. این لوله در ساخت جک هیدرولیک، صنعتی، پنوماتیک صنایع خودروسازی و ساخت سیلندرهای خاص استفاده میشود.

کاربرد ورق فولاد ST52

این نوع ورق سیاه کاربرد گستردهای در صنایع قطعهسازی، ساخت ابزار، راهسازی، شهرسازی، ریلسازی و پلسازی دارد. شاسی خودروهای سبک و سنگین و سازه ساختمانهای بلند از دیگر مصارف ورق سیاه ST52 است.

کاربرد میلگرد فولاد ST52

میلگرد فولادی با این جنس که به میلگرد صنعتی نیز معروف است. در صنعت ساختمانسازی کاربرد فراوان دارد. استحکام میلگرد فولادی ST52 از نوع ST37 بالاتر است. در صورتی که در سازه نیاز به استحکام بالا باشد و همچنین در کاربردهای حساس و صنعتی از این نوع فولاد استفاده میشود. میلگرد صنعتی به عنوان شفت در ماشینسازی، ساخت شاسی و قطعات خودروهای سنگین و ریل سازی کاربرد دارد.

خاصیت دو آلیاژ ST52 و ST37

دو آلیاژ ST52 و ST37 از جمله معروفترین و پرکاربردترین آلیاژهای فولادی است. مجموعه خواص مکانیکی، شیمیایی و فیزیکی این دو آلیاژ آنها را به گزینه محبوب و مورد اطمینان اکثر صنایع تبدیل کرده است. مهمترین خاصیت این دو آلیاژ آن است که هر دو خاصیت استحکام مکانیکی و شکلپذیری و انعطافپذیری را به صورت همزمان و در سطحی مطلوب ارائه میدهند